Bewise Inc. www.tool-tool.com Reference source from the internet.

ディーゼルエンジン (diesel engine) は、ディーゼル機関(—きかん)ともいい、ドイツの技術者ルドルフ・ディーゼルが発明した内燃機関。自動車整備士国家試験ではジーゼルエンジンと呼称している。1892年に発明され1893年2月23日に特許を取得した。ディーゼルは微粉炭を含む様々な燃料の使用を意図していた。1900年のパリ万国博覧会ではピーナッツ油での運転を実演した(バイオディーゼルを参照)。

[編集] 仕組み

圧縮して高温になった空気にディーゼル燃料(軽油や重油、初期には粉炭も用いられた)を吹き込んだ時に起きる、自己着火(正しくは「発火」)をもとにした爆発でピストンを押し出す(超拡散燃焼)。理論サイクルとして低速のものはディーゼルサイクル(等圧サイクル)、高速のものはサバテサイクル(複合サイクル)が理論サイクルとして取り扱われる。

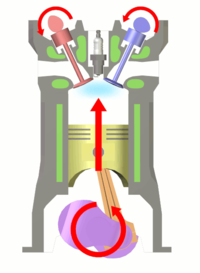

- 吸入行程: ピストンが下がり、空気のみをシリンダ内に吸い込む行程。

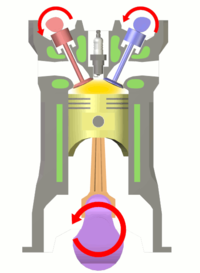

- 圧縮行程: ピストンが上死点まで上がり空気を圧縮する行程。

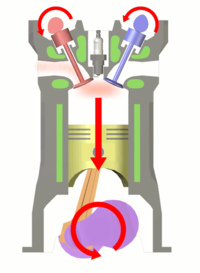

- 膨張行程: 高圧のシリンダー内に燃料を噴射・燃焼し、燃焼ガスがピストンを下死点まで押し下げる行程。

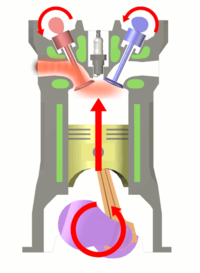

- 排気行程: 慣性によりピストンが上がり燃焼ガスをシリンダ外に押し出す行程。

現在の高速エンジンでは4サイクルエンジンが主流であり、航空機にまで使われたクルップ・ユンカース式や、GMのユニフロースカベンジ式など、戦前生まれの2サイクルエンジンは姿を消した。一方、極低速回転の大型船舶用は、2サイクル(ユニフロー スカベンジング ディーゼルエンジン)が主流となっている。

燃料の噴射には高圧ポンプが使用され、燃焼方式の違いで、単室の直接噴射式と副室式(予燃焼室式・渦流室式)に分かれる。

ディーゼルエンジンは圧縮によって吸気を高温にする必要があるために高い圧縮比が要求される。圧縮比が高いために熱効率が良いと言われることが多い が、高すぎる圧縮比はエンジンにより高い機械的強度を要求し、そのために部品を丈夫にする必要が生じ、部品が重くなるために機械的損失が大きくなる。自動 車用ではかつては圧縮比が20以上であったが、21世紀以降では圧縮比は16程度まで低下している。寒冷時の始動性向上のためには高い圧縮比が必要であっ たためである。

また、ガソリンエンジンと異なり、過給をしても圧縮比を下げる必要がないために過給と相性がよい。自動車用ディーゼルエンジンではそのほとんどが ターボ過給されている。ターボ過給をすることにより同じ出力をより小さい排気量、より低い回転数で発生することが可能となりディーゼルエンジンの高性能化 が一気に進んだ。なかにはリッター当たり出力が100馬力を超えるものも登場している。

従来、高速走行の頻度が高いバスやカーゴトラックには、古くからターボチャージャーが普及していたが、低ミュー路や、走行抵抗の大きい悪路での微・低速走行の機会の多いダンプトラックでは、レスポンスに優れ、扱いやすい排気量20リッター以上の、V型8気筒自然吸気エンジンが好まれてきた経緯がある。しかし、次第に厳しくなる排ガス規制の前に、各社とも排気量を11 ~ 13リッター程度まで落とし、エミッション低減デバイスとの親和性が高い直列6気筒エンジンに生産を絞り 込んだため、排気量の大きなV8自然吸気エンジンは姿を消した。

[編集] ガソリンエンジンとの比較

メリットとして

- オットーサイクルのガソリンエンジンと比較して、圧縮時の筒内が空気のみであるため、プレイグニッション・ノッキングなどの危険がないことから圧縮比をガソリンエンジンよりも高くできる。同じ理由でデトネーションの心配が無く、また、全域で排気圧が高いためターボチャージャーとの相性が良い。

- 空気過剰率が大きいため作動ガスの比熱比が高く図示熱効率が高い(投入したエネルギーに対して燃焼ガスの温度上昇に使われる割合が高い)。

- 出力制御を燃料噴射のみで行えるため、出力制御のためにスロットルバルブが必要ない(自動車用はガバナー制御や吸気騒音低減のためスロットルバルブを持つ)。そのため絞り損失(吸気損失・ポンピングロス)が小さい。

- 部分負荷時の燃料消費率が低く、同じ仕事に対する二酸化炭素の排出量が少ない。要するに燃費が良い。これがヨーロッパでのディーゼルシフトの最大の要因であり、世界初となった3リッターカーの実用化もディーゼルエンジンなしでは困難であったと思われる。

- 高回転運転が苦手(2.0l 4気筒の実用上限回転は4,800rpm程度)なため、同排気量あたりのガソリンエンジンと比較して最高出力は低い。しかしながら、今日における自動車用 ディーゼルエンジンはターボ過給がなされているためにトルクが自然吸気ガソリンエンジンより大きく常用回転数を下げることが出来る。回転数を下げることに より機械的損失が減り、燃費の向上に寄与している。

- ガソリンエンジンには点火時の炎の伝播速度によりシリンダの直径に限界があるのに対して、ディーゼルエンジンには限界が無いので大型化に適してい る。ガソリンエンジンで高出力を得ようとすれば、シリンダの直径に限界がある為、多気筒化、高回転化しなければならないのに対して、ディーゼルエンジンは シリンダの大型化が可能である為、少ない部品点数で大型化が可能であり、信頼性に優れている。

- 2ストロークターボディーゼルにした場合、2ストロークの長所を活かし、短所を補う事が出来る。

デメリットとしては

- 機関自体に高い強度と剛性が必要で、タービンなどの補機も加わるために質量が大きくなりやすい。

- 燃料噴射システムに高い精度、高い耐久性が要求されるためにコストがかさむ。

- 自己着火に必要な高温を高圧縮で作るため、小型エンジンだとエネルギー損失が多い(超大型では圧縮比が11~13程度で済むので効率が良い)。

- 高圧縮のため、エンジン本体の騒音、振動が大きくなりがちである。

- 脈動が大きく、吸排気系の振動や騒音が大きい。

- 吸気管負圧を得にくいため、自動車において、それを動力源とするブレーキブースター装置などをガソリンエンジン搭載車から流用する場合、別途バキュームポンプが必要。

- 燃料噴射系のノイズが大きい。

- 燃焼室内が空気過剰(窒素過多)でNOxが発生しやすい。

- 高地など気圧の低いところでは不完全燃焼による黒煙が多くなる。

- 均一燃焼が難しく、黒煙や粒状物質(PM, パティキュレート・マター)が発生しやすい(最近では技術の進歩により、数年前のガソリンエンジンとあまり変わらない程度まで改善されている)。

- 希薄燃焼域(軽負荷時は 30:1 から 60:1)での運転が多いために排気中の残留酸素が多く、三元触媒が使えない。

- 自動車の場合、現在の日本の法制度では、規制のために新しいディーゼル車でも製造や輸入をするのが難しい。

などが挙げられる。

| エンジン | T/M | 最高速 (km/h) | 0→100km/h 秒 | 0→1,000m 秒 | 80→120km/h 秒 | 高速燃費 km/L | 市街地燃費 km/L |

|---|---|---|---|---|---|---|---|

| 1.6ガソリン | 5M/T | 184.7 | 10"68 | 32"48 | 14"90 @5速 | 10.0 | 11.1 |

| 1.9Dターボ | 5M/T | 192.3 | 10"68 | 32"40 | 12"45 @5速 | 15.2 | 16.4 |

| 1.8ガソリンターボ | 6M/T | 204.5 | 8"32 | 29"85 | 11"80 @6速 | 11.6 | 10.6 |

| 1.9Dターボ 高出力版 | 6M/T | 215.9 | 8"61 | 29"82 | 11"32 @6速 | 14.2 | 12.6 |

[編集] 主な用途

大型自動車(トラック・バス)や、鉄道車両(ディーゼル機関車・気動車)、建設機械、農業機械(主に耕運機、トラクター、コンバイン、ごくまれに6条植以上の乗用田植機や管理機)、潜水艦を含む船舶、内燃力発電などのエンジンに利用される。また加えてガソリンに比べて引火爆発の危険が少ない燃料を用いる事から、戦車や軍用車両に用いられている。

[編集] 船舶

大型機関では、重油を燃料とするユニフロー式2サイクルディーゼルが主流となっている。 小型機関では、軽油を燃料とする自動車用のを流用したエンジンも使われている。

[編集] 鉄道

詳細はディーゼル機関車を参照

[編集] 自動車

詳細はディーゼル自動車を参照

日本では、ディーゼル燃料がガソリンに比べて税制上安価(おおむね70%程度の価格)であることから、上記大型自動車などの他に、主に経済性を優先する商用車(トラック、バス※1、※2、ライトバン)や重量のあるSUVなどに使われている。

ヨーロッパでは一般乗用車にも広く普及している。2段過給等の新型過給装置と尿素SCR還元システムなどとの組み合わせが試みられている。また、アウディは、2006年から5.5LのV型12気筒ディーゼルエンジンを搭載したR10でル・マン24時間レースに出場し、ディーゼル車として初優勝した。1952年、カミンズはインディアナポリス500マイルレースにディーゼルターボエンジンを搭載したレーシングカーで出場し、ポールポジションを得た。

[編集] 環境への影響と対策

あらかじめ空気とガソリンを混合して圧縮するガソリンエンジンと異なり、温度の上がった空気の中に燃料のみを噴射する拡散燃焼の原理上、着火から燃焼が均一にならないため、PM・黒煙・窒素酸化物 (NOx) などが発生しやすいのが欠点である。

さらに、部分負荷域(パーシャルスロットル)での空燃比は30:1から60:1と希薄となるため、排気ガスは酸素過多の状態となり、三元触媒が有効に働かないという点が排ガス浄化における課題となる(ガソリンエンジンでは理論空燃比で燃焼させた場合、三元触媒により炭化水素 (HC)・窒素酸化物 (NOx)・一酸化炭素 (CO) を同時に浄化できる)。

NOxと黒煙は二律背反の関係にある。高圧噴射で少量の燃料を完全燃焼させ黒煙を防ごうとすると、高温・高圧下で筒内の窒素(空気)よりNOxが生 成されてしまう。したがって、ガソリンエンジンと比べてより多くの空気(窒素)を吸い込むディーゼルエンジンは黒煙の処理においても不利となる。燃焼時間 を伸ばしピークの温度と圧力を低くするとNOxの生成は減らせることは分かっていたが、従来の一回吹きでは燃料過多となり燃え残りが増え、黒煙がきわめて 多くなる。当然燃費も悪化し、本来排出が少ないはずのCO2のみならず、COとHCも格段に増えてしまうため本末転倒となってしまう。高圧で少量の燃料を数回に分けて噴射するコモンレール方式(後述)が考案されたのはこのためである。

[編集] 排気ガス処理

排気ガス処理技術は、できるだけ低温・低圧で燃焼させることでNOxの発生を少なく抑え、酸化触媒やDPFによりPM、CO、HCを処理する方法と、できるだけ高温で完全燃焼させることでCO、HCの生成を抑え、その結果増加するNOxは尿素により還元処理する尿素SCR還元システムの二つに落ち着きつつある。

前者は乗用車用の小型のものから大型のディーゼルエンジンにいたるまで、現在の主流となっている。後者は大型トラック用ディーゼルエンジン用として日産ディーゼルが開発を進めたもので、三菱ふそうトラック・バスも一部の車種に採用した。

トラックで採用された尿素SCR還元システムだが、ベンツを中心としたドイツ勢が大型乗用車に採用を決めており、日本勢はNOx吸蔵還元触媒を乗用車に使用するようである(欧州勢も小型車は採用を検討している)。そのほか、主流ではないが燃料の改質によりNOxを減らす方法があり、ジメチルエーテル混入、水エマルジョン燃料など、現在でも様々な研究が続けられ考えられてはいるが、供給体制の整備や、使用者が補給を怠った場合の対策などの問題が出てくるため、大規模な実用化は進んでいない。

[編集] 硫黄の問題

ディーゼル燃料(軽油)には硫黄が残留している。そのためディーゼルエンジンでは硫黄酸化物 (SOx) が排出されることと、触媒表面に付着した硫黄成分が触媒機能を奪うことが問題となる。 欧州で使用される軽油が低硫黄分の北海産原油を原料とすることが多いのに対し、日本で使用される軽油は高硫黄分である中東産原油を原料とすることが多い。産業用としての需要がほとんどであり、安価であることが優先される軽油と重油では高レベル脱硫が普及しなかったことで、日本では酸化触媒の普及も進まなかった。この事実は、ディーゼルエンジンによる大気汚染拡大に関係している。

日本では2004年末、自動車排出ガス規制に関連する「自動車燃料品質規制値」の変更に伴い、軽油に含まれる硫黄の許容限界は、従来の0.01%質量以下から0.005%質量以下へと改められた[1]。

[編集] 法規制

日米欧の各地では、ディーゼル自動車に対する環境規制を行っている。

詳細はディーゼル自動車を参照

[編集] コモンレール方式

従来のディーゼルエンジンは燃料の“加圧”と“制御”の両方を燃料ポンプで行っていた。このようなポンプを「ジャーク式」といい、燃料噴射量・タイミングなどがすでに制御された状態で加圧を行うタイプである。通常はポンプ本体のほか、ガバナー(噴射量を制御する機構)やタイマー(噴 射タイミングを制御する機構)が取り付けられ、ポンプの加圧能力と並んでエンジンの性能を決定する要素となっている。制御の機構は回転の遠心力やばねを利 用した機械制御が中心で、一部電子制御が採り入れられているものもあるが、加圧能力がカムのリフト量のみで決まるため自ずと限界があり、加圧行為そのもの を制御するという構造上その制御にも限界があった。

一方、「蓄圧式」といわれるコモンレールシステムでは、燃料の“加圧”はポンプ(サプライポンプ)に、“制御”はインジェクタ(噴射装置)に分担さ せている。金属製の頑丈なパイプ(レール)に高圧燃料を蓄えてから、各インジェクタで噴射を行うため、ポンプ側は無理なカムリフトや噴射制御から解放され た。また電気式インジェクターは開弁行為のみを受け持ち、パイロット、プレ、メイン、アフター、ポストなど、5回噴射も可能となるなど、NOxの発生を抑 え、かつ、PMも少ない、完全燃焼のための理想的な噴射を実現する、自由な制御が可能となった。

なお、硫黄分や灯油(炭素)分の多い不正軽油を使用すると燃料噴射装置などの故障を招きやすい。

ディーゼルエンジンの歴史にコモンレールの名前が現れたのは、1910年代終盤のボッシュによるものが最初であるが、当時の開弁圧は90bar程度と低く、インジェクターの開弁も圧縮空気によるもので、そのためのエアーコンプレッサーを必要とした。1,800barを超える開弁圧と電子制御によるソレノイドやピエゾ素子を用いたインジェクターを備えた現在のコモンレールとは文字通り隔世の感があるが、基本的な原理は同じである。

環境対策としての現在のコモンレール方式を初めて実用化したのは日本のデンソーであり、伊藤昇平、宮木正彦を中心として、ECD-U2という名称で開発された。これは、1995年末に日野ライジングレンジャーに搭載された。1997年末にはボッシュで乗用車用が実用化された。コモンレールは、1960年代後半にスイスのRobert Huberがその原型を開発、スイス工科大学が中心となり研究が進んだ[1][2]。

[編集] ユニットインジェクション

メインポンプから送られた燃料の圧力を使い、インジェクター内で再度加圧する仕組み。パスカルの原理の応用。インジェクターごとに加圧機構を持ち、従来型のポンプでは不可能な高圧が簡単に得られることから、燃料の微粒化による完全燃焼が行え、燃費の改善に効果がある。フォルクスワーゲン・アウディグループが燃費最優先の考えでこの方式を選んだ。日本では、電子制御コモンレール式の前段階の技術と見られていたが、日産ディーゼル一社のみは開発を続け、尿素SCR還元システムとの組み合わせで、平成17年排出ガス規制(新長期規制)に、大幅な前倒しで適合を果たした。

[編集] ディーゼル微粒子除去装置

(DPF・酸化触媒) 「DPF(Diesel Particulate Filter)」は、ディーゼルの排気ガスに含まれる粒子状物質(PM)を捕らえるセラミック製のフィルターのこと。 微細な穴により粒子状物質を捕らえる。 白金など貴金属を含む触媒物質を塗布してあり、排気ガスが300度以上の高温の場合、触媒が粒子状物質に対し即座に化学反応が起こり、粒子状物質は無色無臭の気体に変化し排出される。

DPF内の粒子状物質堆積による強制再生等も必要であるが、これは運転状況によって異なる。

なお、触媒の多くは硫黄に弱く、フィルターの目詰まりの原因となるため、低硫黄化された軽油以外(不正軽油)の使用はできないが、フィルターにセラミックを使わず、金網と炭化珪素繊維を用いた製品もあり、こちらは低硫黄軽油以外も使用可能である。

[編集] 尿素SCR還元システム

詳細は尿素SCR還元システムを参照

排ガス中のNOxをアンモニアと反応させて、窒素と水に還元する浄化触媒、大型トラックで既に導入されていて耐久性もあり、ベンツやVWが大型乗用車に採用する予定である。

尿素水の補給とシステム全体の取り付け場所に問題あるが、幅広い排ガス温度領域でNOx還元性能が高い。

[編集] NOx吸蔵還元触媒

排ガス中のNOxをリーン燃焼時に取り込み、その後にリッチ燃焼で還元させる触媒、筒内直噴ガソリンエンジンで採用されていた。

一般的に直噴ガソリンエンジンでは3元触媒、ディーゼルエンジンではDPFと組み合わせて使用される。

乗用ディーゼルエンジン用としては、欧州仕様アベンシスで採用されているPMとNOxを同時に還元するトヨタのDPNR、米国排ガス規制をクリアしたホンダの触媒内でアンモニアを生成してNOxを還元する2層式NOx吸蔵還元触媒、またベンツは尿素噴射を行わない尿素SCR還元システムにNOx吸蔵還元触媒を組み合わせている。 日産はホンダの2層式NOx吸蔵還元触媒に似た新型触媒を開発、2008年に国内販売する車両に搭載すると発表した。

NOxを還元するのにリッチ燃焼が必要な事と、軽油内の硫黄分が触媒の機能を奪うのが欠点である。

[編集] 次世代燃料

[編集] FT軽油

エミッション低減の足かせとなる鉱物油由来の燃料に代わり、次世代のディーゼル燃料として注目されているのが、FT(Fischer Tropsch, フィッシャー・トロプシュ)合成油である、GTL(Gas To Liquid, ガス・トゥー・リキッド)燃料、BTL(Biomass To Liquid, バイオマス・トゥー・リキッド)燃料、CTL(Coal To Liquid, コール・トゥー・リキッド)燃料である。これらの燃料は、単体で、あるいは軽油に混合してディーゼルエンジンに使用することで、エミッションの低減が期待できる。

GTL燃料の原料は天然ガス、CTL燃料は石炭であり、軽油に比べセタン価が高く、SOxの原因となる硫黄分やPMを発生させるベンゼン・キシレンなどの芳香族炭化水素をほとんど含まない。常温でも液体のため、CNGや水素とは異なり、従来のインフラがそのまま生かせる点も大きなメリットとなる。ただし、硫黄が含まれないことから、潤滑作用の点で軽油に劣るため、添加剤で対応する必要がある。

一方BTL燃料は、植物を原料とし液体燃料として合成したもので、GTL・CTL燃料の性質に加え、燃焼時に排出されるCO2は植物が生長する際に吸収したCO2量と等しいとされることから、カーボンニュートラルとみなされ、京都議定書の目標達成には非常に有効となる。葉や茎など、植物全体を原材料としたセルロースから作られるBTL燃料は、植物の種子から得られるデンプンを元にした植物油燃料(BDF/バイオ ディーゼル フューエル、SVO/ストレート ヴェジタブル オイル)に比べ、植物の質量あたりのエネルギー量は2倍、同じ耕地面積から得られる収穫量は10倍以上と言われる。雑草などを原料にできるため、食物価格の高騰や、水不足の問題を解決する一助ともなる。

これらのFT燃料は、生産量の増加に伴い価格も下がっていくと見られており、今後のディーゼル燃料の主流として期待されている。 高セタン価燃料であるため、単体専用ディーゼルエンジンとしてなら圧縮比を13–15へと低圧縮比化でき、エネルギー効率を上げ低燃費化できるのも利点である。

[編集] DME

詳細はジメチルエーテルを参照

ジメチルエーテル (DME) をディーゼル燃料として使う事も実用化されつつある。メタノールを脱水縮合反応合成してエネルギー密度を上げる方法ではなく、合成ガスからの直接合成による低純度低価格な大量生産が確立しつつある。原料として天然ガス、石炭、植物など合成ガス化できるものなら良く、有酸素燃料でFT軽油より合成エネルギー損失が少ないのが利点である。

DME燃料は軽油と同等のセタン価で、硫黄分や芳香族炭化水素を含まない。機械式燃料噴射では低圧で体積変化するため噴射量制御が難しかったが、コモンレールで高圧化された事により噴射量制御が正確になり、適した燃料となった。

[編集] BDF

詳細はバイオディーゼルを参照

植物油をエステル化してグリセリンを除去し脂肪酸メチルエステル (FAME) とした燃料 (Bio Diesel Fuel ; BDF) である。

[編集] BHD

油脂を水素化処理技術を応用して分解して作る水素化処理油 (Bio Hydrofined Diesel ; BHD) である。

BW Bewise Inc.

Welcome to BW tool world! We are an experienced tool maker specialized in cutting tools. We focus on what you need and endeavor to research the best cutter to satisfy users’ demand. Our customers involve wide range of industries, like mold & die, aerospace, electronic, machinery, etc. We are professional expert in cutting field. We would like to solve every problem from you. Please feel free to contact us, its our pleasure to serve for you. BW product including: cutting tool、aerospace tool .HSS Cutting tool、Carbide end mills、Carbide cutting tool、NAS Cutting tool、Carbide end mill、Aerospace cutting tool、Фрезеры’Carbide drill、High speed steel、Milling cutter、CVDD(Chemical Vapor Deposition Diamond )’PCBN (Polycrystalline Cubic Boron Nitride) ’Core drill、Tapered end mills、CVD Diamond Tools Inserts’PCD Edge-Beveling Cutter(Golden Finger’PCD V-Cutter’PCD Wood tools’PCD Cutting tools’PCD Circular Saw Blade’PVDD End Mills’diamond tool ‘Single Crystal Diamond ‘Metric end mills、Miniature end mills、Специальные режущие инструменты ‘Пустотелое сверло ‘Pilot reamer、Fraises’Fresas con mango’ PCD (Polycrystalline diamond) ‘Frese’Electronics cutter、Step drill、Metal cutting saw、Double margin drill、Gun barrel、Angle milling cutter、Carbide burrs、Carbide tipped cutter、Chamfering tool、IC card engraving cutter、Side cutter、NAS tool、DIN tool、Special tool、Metal slitting saws、Shell end mills、Side and face milling cutters、Side chip clearance saws、Long end mills、Stub roughing end mills、Dovetail milling cutters、Carbide slot drills、Carbide torus cutters、Angel carbide end mills、Carbide torus cutters、Carbide ball-nosed slot drills、Mould cutter、Tool manufacturer.

Bewise Inc. www.tool-tool.com

BW специализируется в научных исследованиях и разработках, и снабжаем самым высокотехнологичным карбидовым материалом для поставки режущих / фрезеровочных инструментов для почвы, воздушного пространства и электронной индустрии. В нашу основную продукцию входит твердый карбид / быстрорежущая сталь, а также двигатели, микроэлектрические дрели, IC картонорезальные машины, фрезы для гравирования, режущие пилы, фрезеры-расширители, фрезеры-расширители с резцом, дрели, резаки форм для шлицевого вала / звездочки роликовой цепи, и специальные нано инструменты. Пожалуйста, посетите сайт www.tool-tool.com для получения большей информации.

BW is specialized in R&D and sourcing the most advanced carbide material with high-tech coating to supply cutting / milling tool for mould & die, aero space and electronic industry. Our main products include solid carbide / HSS end mills, micro electronic drill, IC card cutter, engraving cutter, shell end mills, cutting saw, reamer, thread reamer, leading drill, involute gear cutter for spur wheel, rack and worm milling cutter, thread milling cutter, form cutters for spline shaft/roller chain sprocket, and special tool, with nano grade. Please visit our web www.tool-tool.com for more info.

沒有留言:

張貼留言